3Dスキャン・リバースモデリングについて

I. 3Dスキャンデータの使い道

3Dスキャナを使うことによって、現物や見ている状態の物を3Dのデータにすることが出来ます。

用途としては、

- 試作品や量産品が設計データ通りに出来ているかの品質検査

- 荷重をかけたときの歪量の確認

- ハンドメイドで仕上げた物の複製、若しくは図面化

- 図面を紛失してしまった部品の再製造と図面化

- 古い金型等の廃棄に当たって、念のためのデータ化

- 補装具、矯正器具、技工物等のオーダーメイド品を作る為の人体のデータ化

- 工業用後付け部品を設計する為のベース形状のデータ化

- レイアウト検討の為、対象エリアのデータ化

- 3Dプリント用データ作成

- GC用のデータ作成

等、上げたらキリがありません。

工夫次第で、ものづくりに係わる様々な課題を解決出来、今まで出来なかったようなことも容易に出来る様になります。

弊社では、3Dスキャン受託だけではなく、お客様のご要望に対して、どのようにしたら課題解決出来るか というご提案を含めて対応いたします。

また、3Dスキャンを行う為に必要な作業となる 分解・組立作業、切断等の加工、治具の作製等についても自社対応いたします。

( 例として、エンジンルーム内スキャンの為のエンジン脱着、ラダーフレームスキャンの為の架装脱着、部品内部スキャンの為の切断・脱着、測定の為の治具作製、等々)

II. 保有機材と技術的仕様 (種類、解像度、精度、サイズ、形状)

弊社で保有している3Dスキャナを紹介します。

1. アーム型 レーザースキャナ、+ 接触式プローブ

2. 据置型 光学式スキャナ、+ 接触式プローブ

3. ハンディ型 レーザースキャナ

仕様一覧

| (1) アーム型 レーザースキャナ+接触式プローブ | (2) 据置型 光学式スキャナ+接触式プローブ | (3) ハンディ型 レーザースキャナ | |||

| メーカー | Nikon | GOM | CREAFORM | ||

| 機種名 | MCAⅡ | MMDx100 | ATOS Compact Scan 5M 300+MV600 | HandySCAN BLACK Elite | |

| 種別 | 多関節アーム(7軸) + 接触プローブ | 多関節アーム(7軸) + レーザー方式 非接触スキャナ | プロジェクター方式 +接触プローブ | プロジェクター フリンジ投影方式 非接触3Dスキャナ | レーザー方式 非接触3Dスキャナ |

| 光源 | - | 赤色レーザー ライン1本 | - | LED ブルーライト | 青色レーザー クロス11本/ライン1本 |

| 一回のスキャン範囲 | アーム長 2.4m | アーム長 2.4m レーザー幅 100mm | W(横)×L(縦)×D(深) 600×450×450 (mm) | W(横)×L(縦)×D(深) 600×450×450 (mm) | W(横)×L(縦)×D(深) 310×350×300 (mm) |

| 測定対象物範囲 | 2.4~4m程度 | 2.4~4m程度 | ~4m程度 | ~4m程度 | 0.05~4m程度 |

| 測定 点間距離 (最小メッシュ解像度) | - | 0.1 ~ 0.5 mm | - | 0.25mm | 0.1mm |

| 精度 | 0.04mm(長さ) | 0.01mm | (0.035mm) | 0.010mm(球面形状) 0.029mm(球直径) 0.035mm(球中心距離) | 0.025mm 0.020mm + 0.040mm/m(容積精度) |

| 繰り返し制度 | 0.028mm(点) | (0.05mm) | - | 0.011mm (バラツキ) | - |

| データ取得頻度 | - | 50Hz | - | 1 Shot 1~3回 (選択設定) | 1,300,000測定値/秒 |

それぞれの特徴と適している用途、弊社での使い分けについて簡単に補足します。

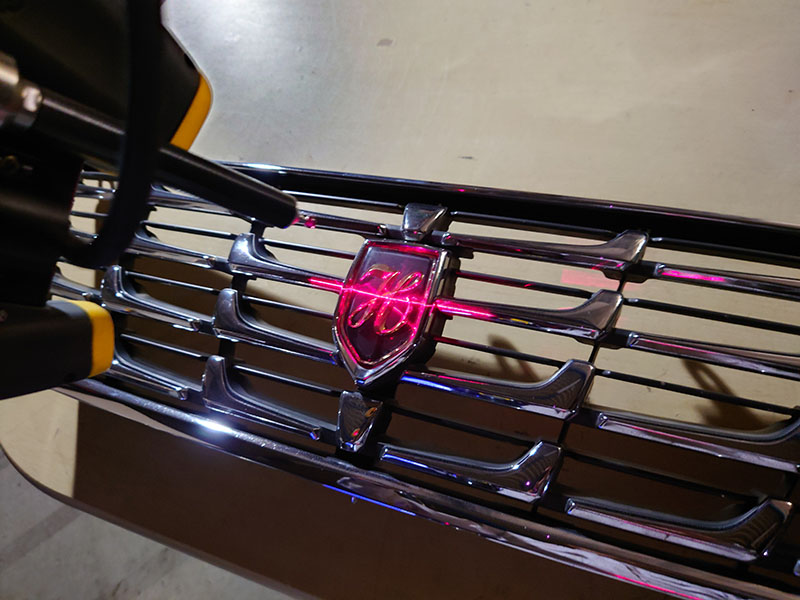

【アーム型 レーザースキャナ (Nikon)】

このスキャナは、設置位置を中心としてアームが届く範囲であれば、前後上下左右すべての方向のスキャンが可能です。

以下の特徴があります。

- ポイントシールの貼付が不要

- 設置してすぐにスキャンが可能

- レーザー強度を調整することにより、黒色や光沢のデータ化も可能

- 接触式プローブも同時に使用可能

- 凹凸を認識し、自動でデータの密と疎を使い分けポリゴンデータを生成

少し古い機種になりますが、3D形状のデータを取りながら、ボルト・ナット等の穴径とその軸方向を簡単にデータ化することが出来るので、試作品開発の為の周辺領域とボルト穴、ワンオフ試作品の保存データ用のスキャンに使用しております。

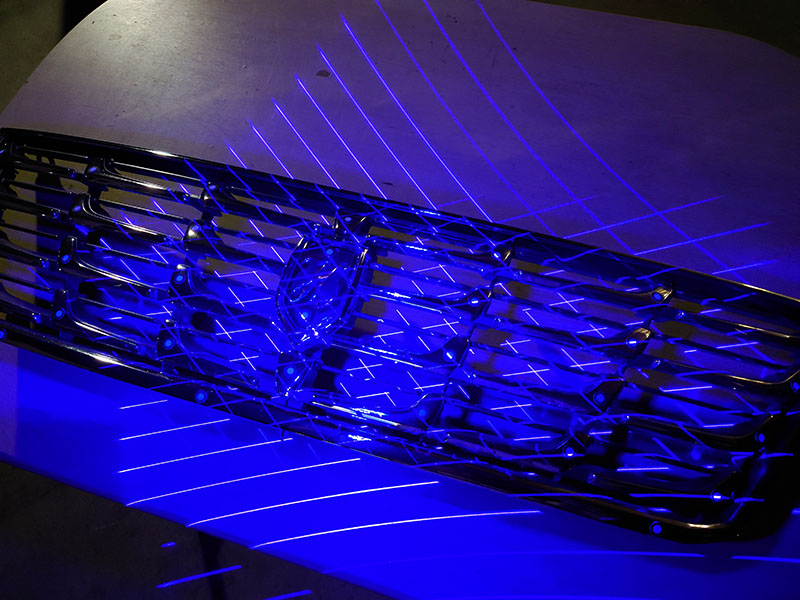

【据置型 光学式スキャナ (GOM)】

このスキャナは、スタンドに設置して基本的にスキャナ本体は動かさずに、対象物を回転させてスキャンします。

以下の特徴があります。

- ポイントシールの貼付が必要

- スキャン前に暖機が必要

- 黒色や光沢色、光沢物には、白色スプレーの塗布が必要

- 接触式プローブも使用可能

- 凹凸を認識し、自動でデータの密と疎を使い分けポリゴンデータを生成

据置型の為、振動や環境温度の変化に敏感に反応してしまうことや白色スプレーを必要としてしまう手間はあるのですが、全体的に綺麗なデータの取得が出来るので、3次曲面を多用している部品のリバースモデリングや検査を目的としたスキャンに使用しております。

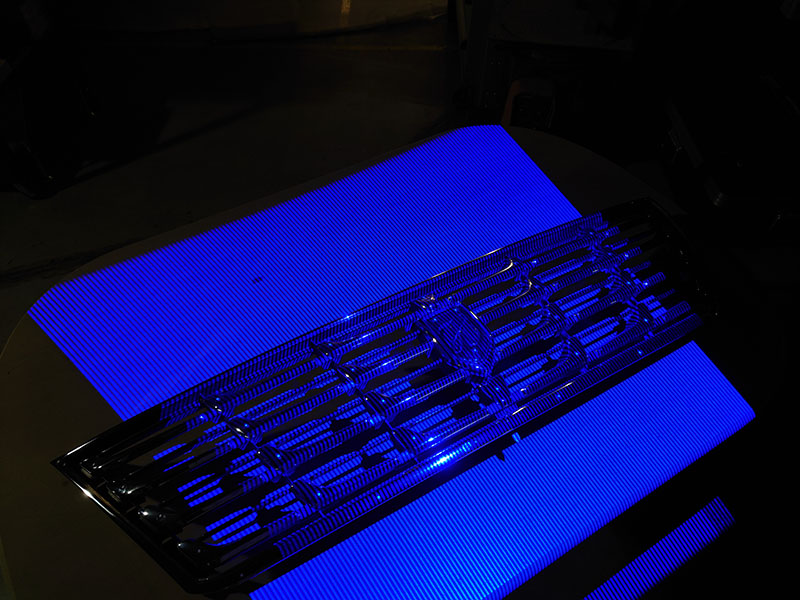

【ハンディ型 レーザースキャナ (CREAFORM)】

このスキャナは、接続ケーブルが届く範囲であれば、前後上下左右すべての方向のスキャンが可能です。

以下の特徴があります。

- ポイントシールの貼付が必要

- 接続してすぐにスキャンが可能

- シャッター速度を調整することにより、光沢含めどのような色でもデータ化が可能

- 奥まった部分も他機種と比較すると容易にデータ化が可能

- 細かく整列したポリゴンデータを生成

機動性とデータ取得率が高いので、上記2機種と比べると格段に速くスキャンが出来ます。

細かくデータ化するために保存容量が大きくなってしまうのが難点ですが、特段の理由がない限り、この機種をメイン機として使用しております。

弊社では、この3機種をデータの用途によって使い分けてスキャンを行っております。

基本的には、どの機種を使うかはお任せして頂いておりますが、ご指定があればその機種にて対応も致します。

III. データ形式と容量

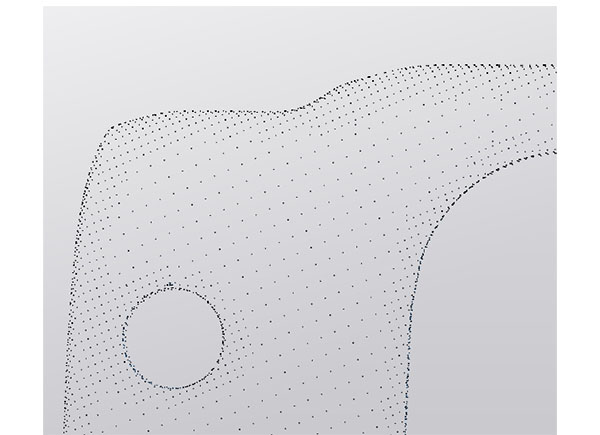

1. 点群データ

スキャナは、メーカー・機種それぞれの光学方式で三角測量の原理を用いて表面距離を測定し、対象物の形状を細かな点の集まりにします。

(三角測量の方式ではなく、レーザー光線を照射して返ってくる時間を測定し距離に換算するTOF方式の機種もありますが、こちらは建物などの広範囲をスキャンする為のもので、弊社は現時点では保有しておりません。)

スキャンして取得するそれぞれの点は、測定座標原点からの x, y, z座標数値を持っているので形状の表現が可能になります。この集合体となったものを点群データと言います。

データ容量は、対象物の大きさとスキャンの細かさによって変わります。例として乗用車の外装ボディのみで70GB程度になるものもあり、専用のパソコン(業務用ワークステーション)でなければ、扱えないほどの物になります。

2. ポリゴンデータ

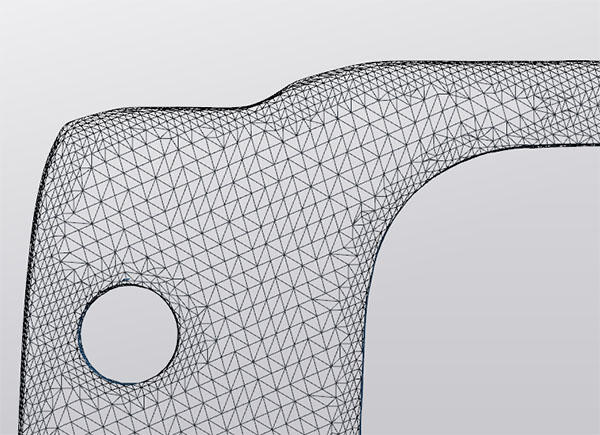

工業系では、点群データそのものは一部の特殊なソフトウェアを除き、スキャナ付属のソフトウェア内でしか使用しません。この点群データの各点を繋ぎ、三角形の集まりに変換したものが、ポリゴンデータです。

ポリゴンデータに変換することによって、各頂点の座標に加えベクトル情報を持つデータになります。

欠点として、三角形を構成している点と直線の集まりの為、曲線を表現することが出来ません。その為、曲線や曲面を近似表現しようとすると、その部分の三角形をより細かくする必要が出てきてしまい、データ容量の増加となってしまいます。複雑な形状であれば猶更です。

このデータに変換することにより、スキャナ付属のソフトウェア以外で使えるようになります。

エクスポートフォーマットには、STL(Binary/ASCII)、OBJ、PLY(Binary/ASCII)、3MF等があり、弊社では主にSTL(Binary)を使用しております。

スキャナの点群を元にしたポリゴンデータは、スキャンが出来なかった部品の裏側や影になってしまった部分が形状欠損(穴)として残っていたり、極微小な凹凸や重複点がある為、そのままの状態では、使用用途が限定されてしまいます。また、精度を気にして不要な部分まで過度に細かさを追求したポリゴンデータだと、データ容量が大き過ぎたものになり、扱えない若しくは扱いにくいものになってしまいます。

従いまして、必ずソフトウェアによる各々の部分修正や使用する環境(パソコン、ソフトウェア)に合わせたデータ量の変更(間引き)をする必要があり、その処理の後、様々な工程のベースとして使えるポリゴンデータとなります。

弊社では適切な間引き等の処理に加え、使用目的に応じて無駄な部分を削除したりすることにより、それぞれの目的に適した容量のデータ作成を行っております。

余談ですが、同じポリゴンデータでも、3D-CADのソリッド3Dモデルから変換したポリゴンデータは、当然ながら形状欠損や微小な凹凸、重複点などが無い為、そのまま3Dプリンタに使用することが出来ます。但し、変換の設定値に注意しないと、荒いポリゴンデータになってしまい3Dプリントしたときに想定より表面が荒い物が出来てしまうことがあります。

ポリゴンデータは、3Dプリント向けやCG系には使えるものになりますが、機械設計などで使用している3D-CADでは、思ったようなことが出来ません。理由は、そのデータ構造からなのですが、細かな話は割愛します。

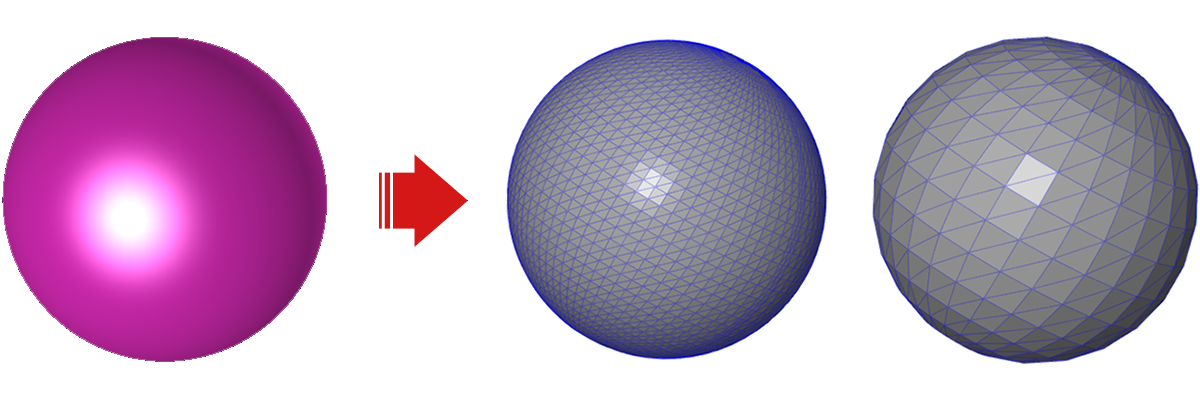

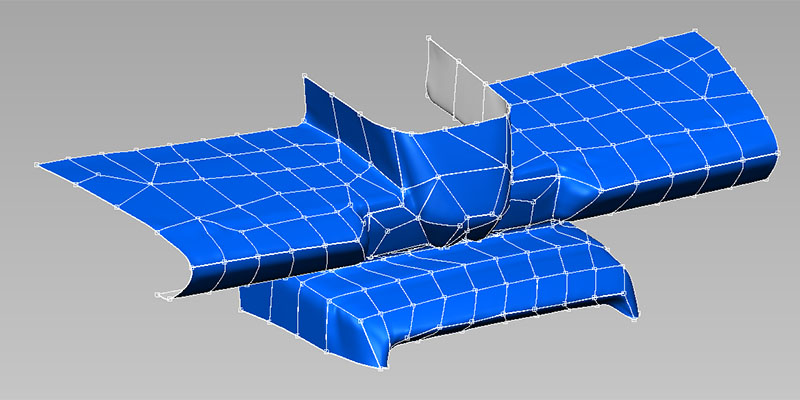

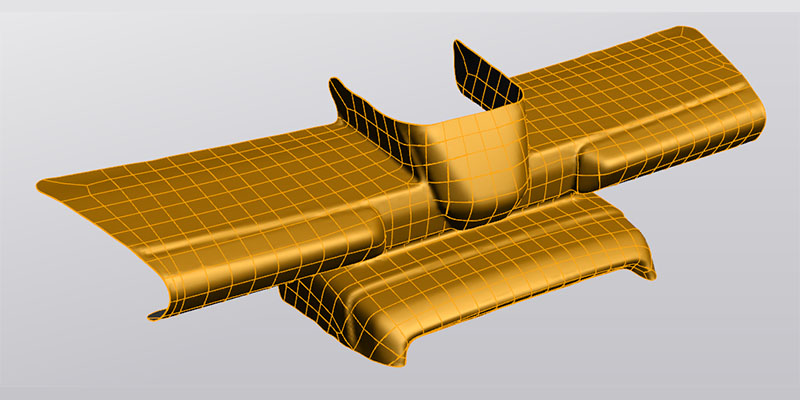

3D-CADでポリゴンデータを読み込む(インポートする)と、一部のソフトウェアを除き、上記左側のように設置(表示)し参照データとすることまでは出来ますが、各コマンドを使ってモデリング(変更)は出来ません。

そこで必要になるのが、リバースモデリングという作業です。

リバースモデリングとは、左側のスキャンデータからのポリゴンデータを「サーフェス(面)」や「ソリッド(塊)」のデータに作り変える作業のことをいいます。

このリバースモデリングを行うことによって、右側の3D-CADで自由に使えるデータとなります。

弊社で対外的に使用するフォーマットは、中間ファイルと呼ばれている、iges、step、若しくはparasolid としております。

データ容量は、モデル形状に依存しますが、Parasolid ≦ step < iges と大きくなる傾向があります。

IV. 間引きによるポリゴンサイズの違い

前述したように、スキャンデータを活用するには、まずポリゴンデータにしなければいけません。

また、スキャンしたそのままのポリゴンだとデータ容量が非常に大きなものになってしまいますので、間引きを行い使用用途に応じた適切な容量のデータに変換する必要があります。

ここで、間引きについて補足説明します。

間引きというと単純に全体量を減らしてしまう印象もありますが、ここでの間引きは、全域において単純にポリゴンを減らすのではありません。

元データに対しての偏差(許容誤差)を設定することにより、頂点間隔を大きくしても形状表現に影響が少ない(曲率の大きい平面近似)部分からポリゴンを大きくして数を削減する処理で、処理後のデータは、設定偏差の範囲内で元の形状を維持したものになります。

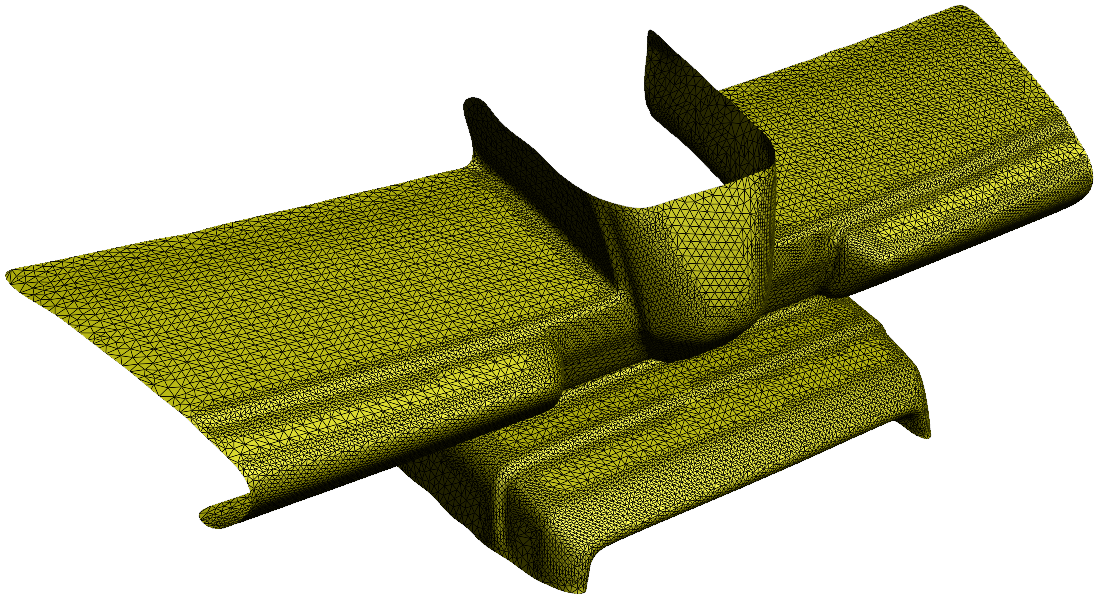

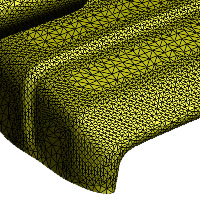

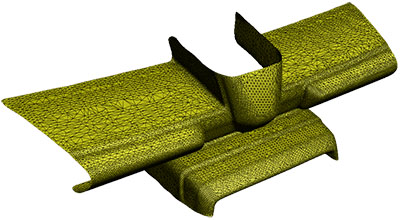

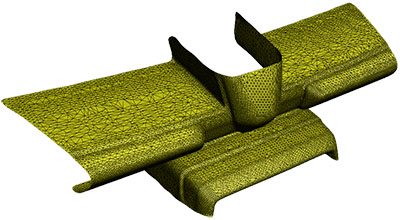

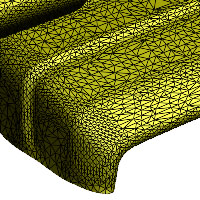

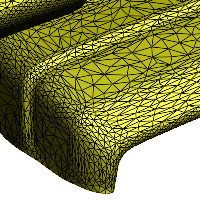

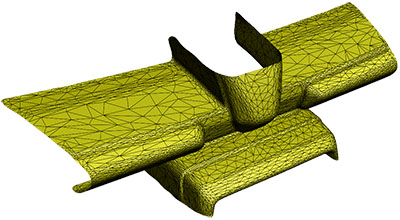

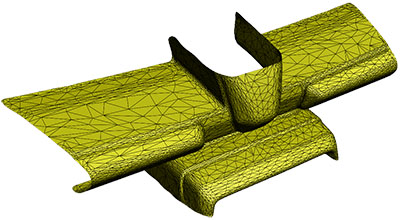

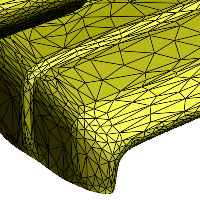

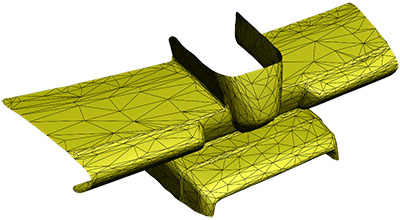

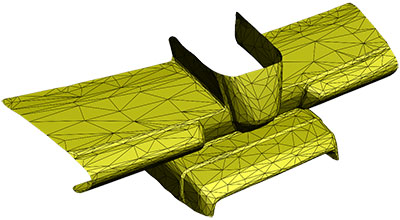

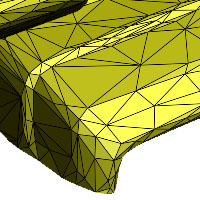

それでは、スキャンした部品の一部を抜粋して、間引きを実施したときのポリゴンサイズの違いを比較します。(寸法範囲 W150×D60×H35 mm)

表示には、ソフトウェア上で「スムーズ」と「フラット」のそれぞれを使用してみました。

| ポリゴンスムーズ表示 | ポリゴンフラット表示 | フラット表示拡大 | |

|---|---|---|---|

| 間引き率0% 三角形の数 42986 頂点数 21888 データ容量 2100KB |  |  |  |

| 間引き率25% 三角形の数 32239 頂点数 16499 データ容量 1575KB |  |  |  |

| 間引き率50% 三角形の数 21493 頂点数 11102 データ容量 1050KB |  |  |  |

| 間引き率80% 三角形の数 8597 頂点数 4561 データ容量 420KB |  |  |  |

| 間引き率95% 三角形の数 2149 頂点数 1228 データ容量 106KB |  |  |  |

ソフトウェア上でポリゴン状態を「スムーズ」表示にしている左側だと間引き率を増やしてポリゴンが荒くなっても目立ちませんが、「フラット」表示に切り替えた右側では、間引き率を増やすことによって明らかに滑らかでは無くなってきていることが分かります。ただ、その分データ容量を減らすことが出来、一番下の物は一番上の物に対して、約15分の1になっております。

このように細かく取ったものに対して処理を行っておりますので、必要な部分は細かく影響の少ない部分を荒くしたデータになり、間引いても形状再現が可能となっております。

仮に、廉価なスキャナが同じようにスキャン出来たとして、そのデータを比較すると、ポリゴン数・データ容量は同じでも、その再現度合いは異なった物になります。

| 廉価版参考 (イメージ) 三角形の数 2149 頂点数 1237 データ容量 106KB |  |  |  |

V. リバースモデリングの方法

次に、このポリゴンデータをリバースモデリングに活用する方法をご紹介します。

いずれも専用のソフトウェアを使っての作業になりますが、リバースモデリングは、大きく3つの方法があります。

- ポリゴンデータの曲率分布から、面の構成を決め一つずつ面を作成。

主に三次曲面が多用されている形状に使用。 - ソフトウェアの自動パッチ処理を使用し面を作成。

三次曲面が多用されている形状で、凹凸が細かく曲率が不規則な形状に使用。 - 端部の輪郭を投影、若しくは近似した直線・曲線を作図し、押出や回転等で立体形状を作成。

主に幾何形状の部品に使用。

VI. 間引きによる形状変化

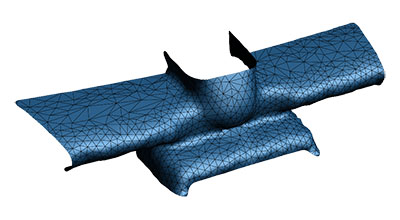

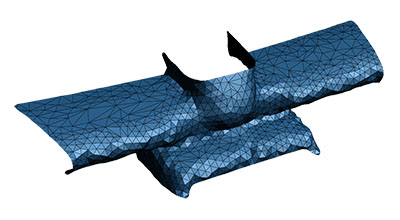

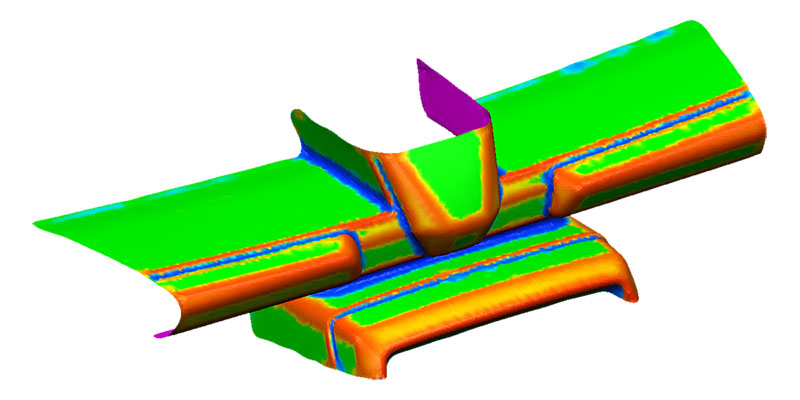

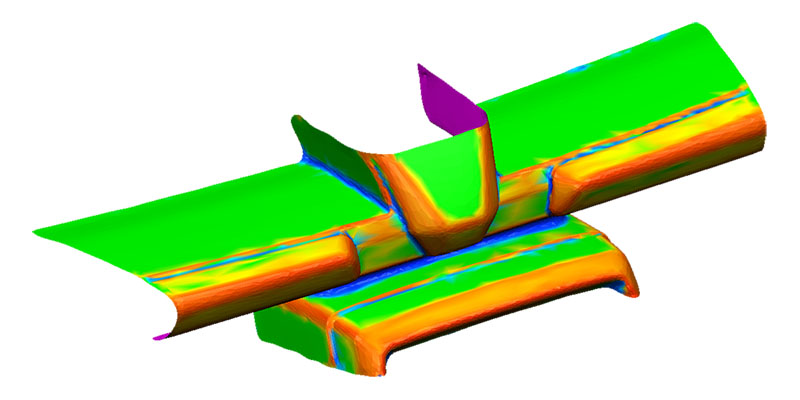

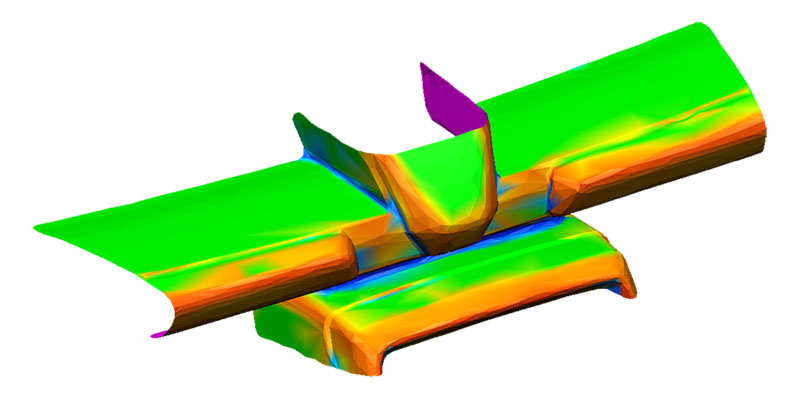

まず、(1)の曲率分布からリバースモデリングを実施するにあたり、間引き率の違いが、形状にどの程度の影響を及ぼすかを確認します。 それぞれを曲率分布で表示した結果が下記になります。

| 間引き率0% |  |

| 間引き率25% |  |

| 間引き率50% |  |

| 間引き率80% |  |

| 間引き率95% |  |

このモデルの場合、間引き率50%までは、分布傾向はさほど変わりませんが、80%と95%の物は分布が荒くなっており、細かな再現を行うリバースモデリングのベースには、間引き過ぎと判断できます。

但し、他部品との干渉確認等、細かな形状が不要な場合は、間引き率50%以上の方がデータ容量を少なく出来、適している場合もあります。

VII. リバースモデリングの手法別要求精度

リバースモデリングを行うにあたっては、使用目的と必要精度を明確にする必要があります。

また、完成したデータをどのようなソフトウェアでどうやって使うのかも重要になります。

スキャンデータは0.01~0.05mmの精度で、大量な点を使って現物を忠実にデータ化します。加えて、スキャナは部分的に同程度の微小な誤差も生じます。

従いまして、目で見ている限りは平面な物も、スキャンすると点で再現することになる為、広く見ると微小なうねりを持ったものになってしまいます。

更に、ピン角部分や先端形状、端部は、境界線や先端点として再現できず微小R形状になることや、微小な凹凸の集合部分はぼやけてしまうといった特徴(技術的限界)を持っております。

ですので、まずベースとなるポリゴンデータは、このような特徴を持っていることを認識したうえで、どのようなレベルのデータが必要になるかを決定します。

技術的に、「精度は高くなければならない」という意向も理解できますが、使いにくい物になってしまっては折角の作業が無駄になってしまいます。

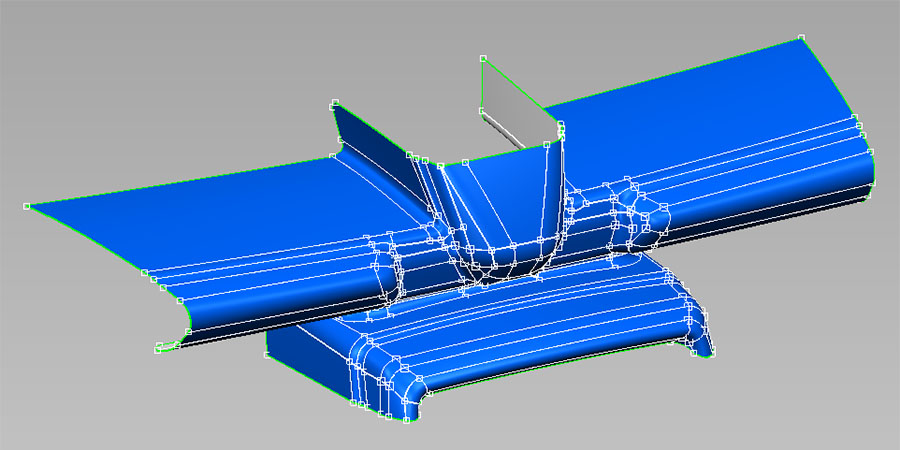

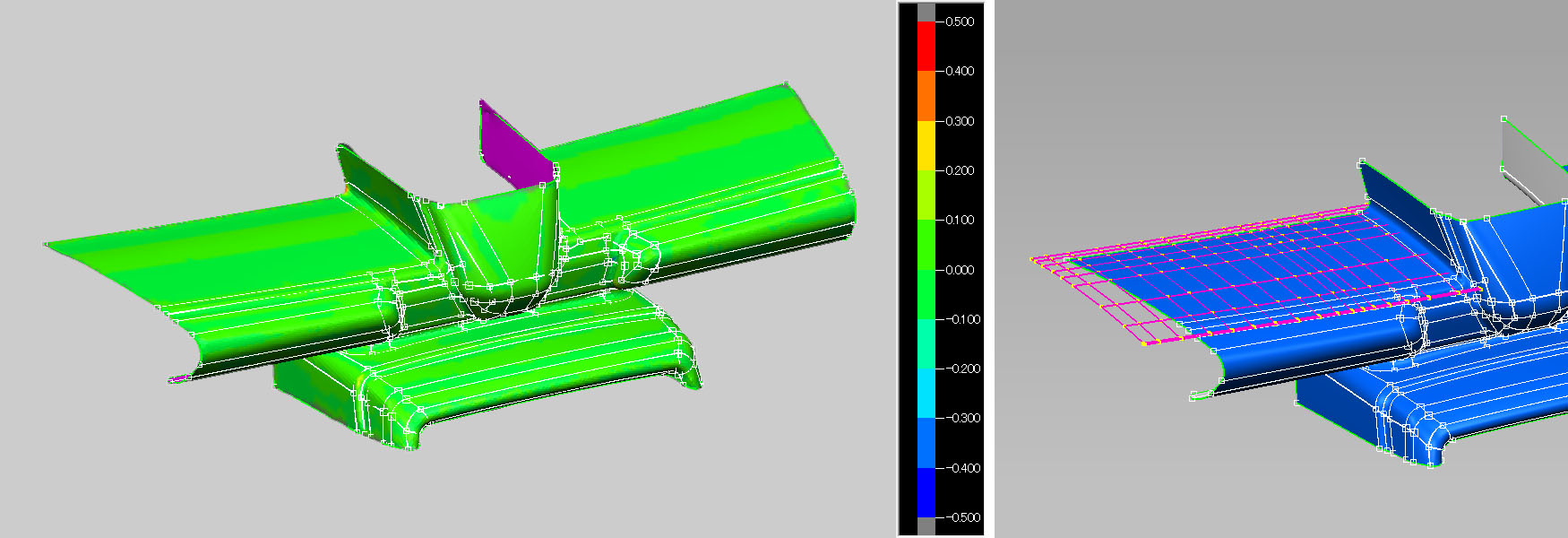

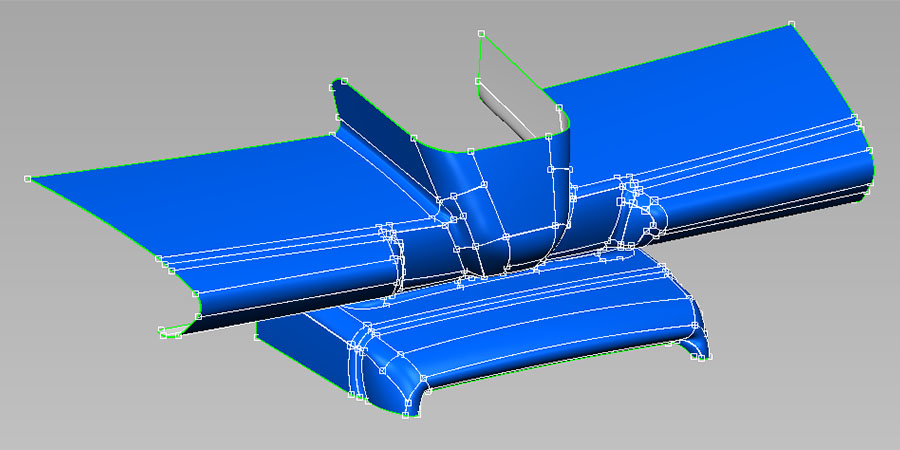

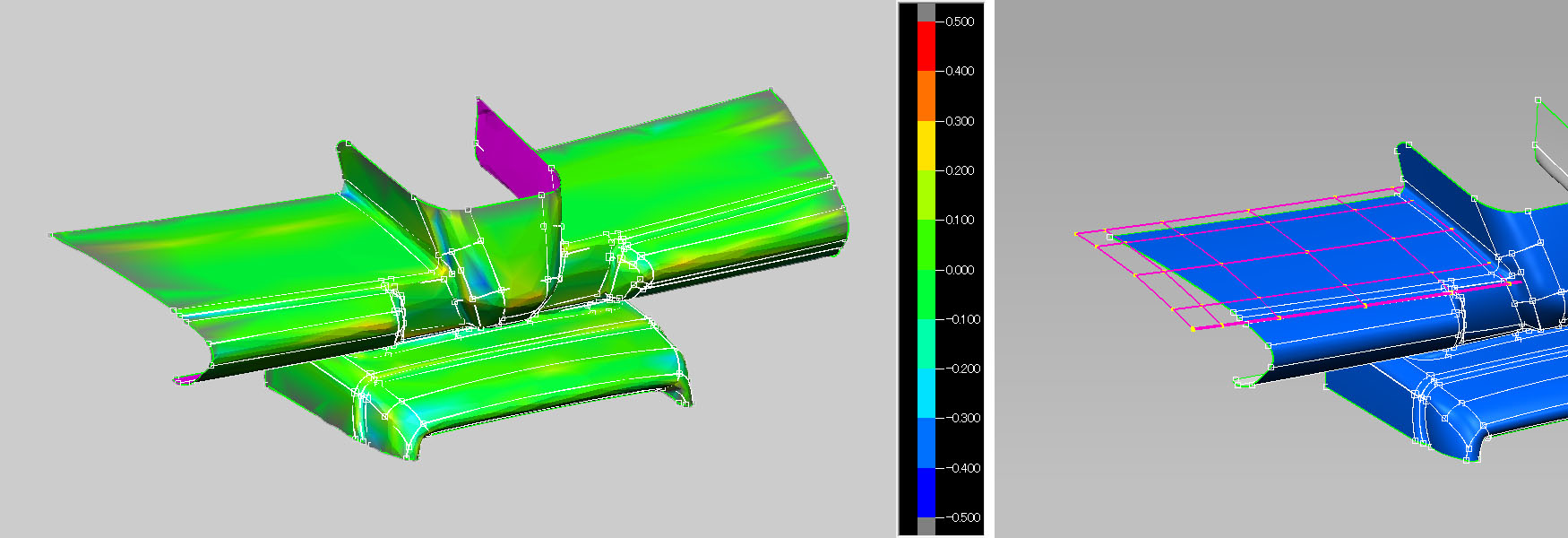

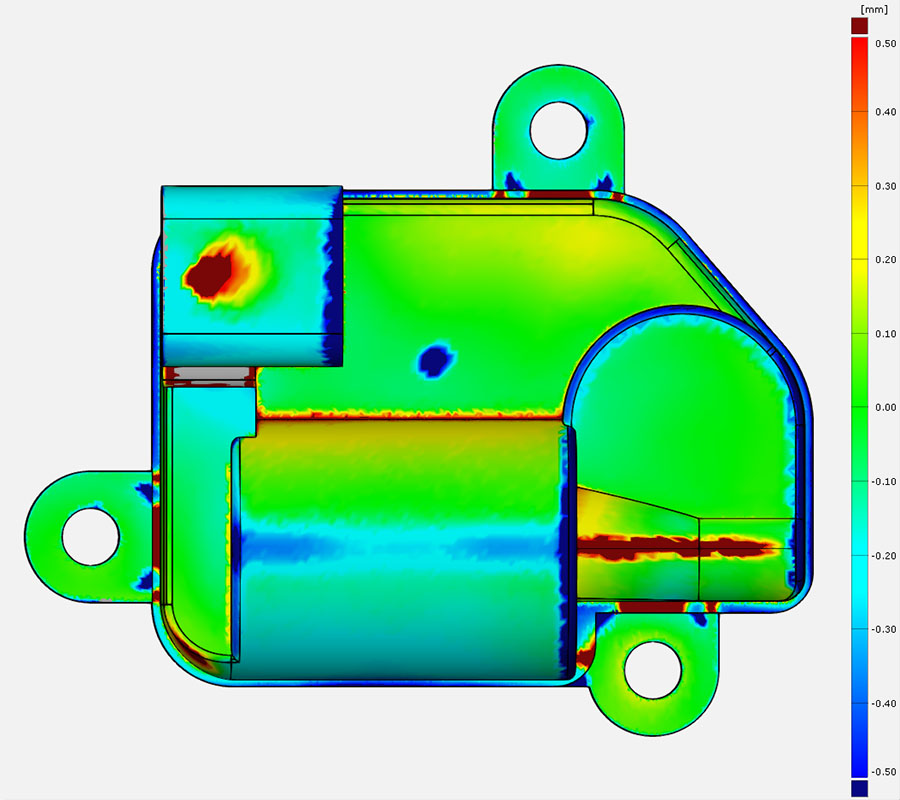

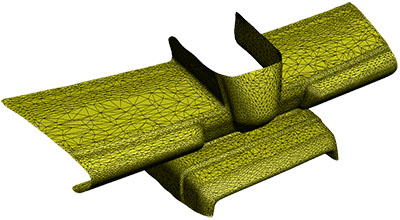

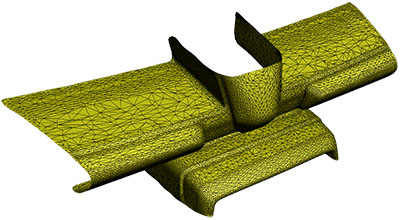

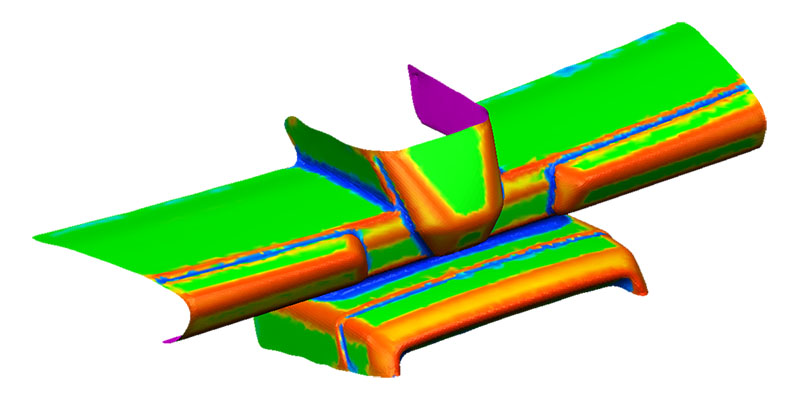

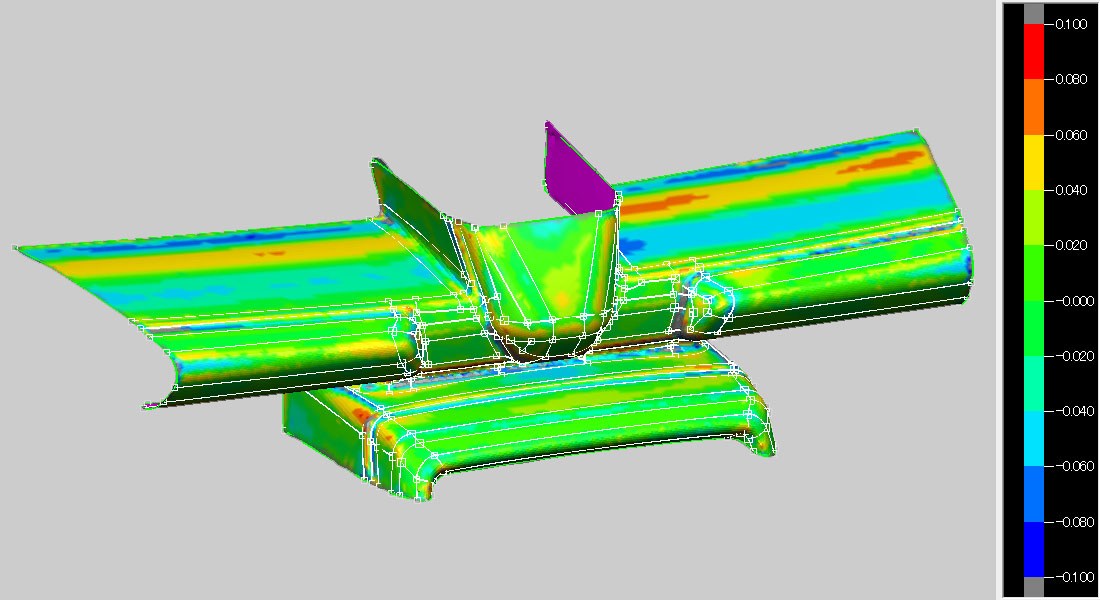

1. それでは、曲率部分布を使う手法で要求精度を変えてリバースモデリングを行い、「完成データ」の構成面の違いと、ベースのポリゴンデータに対しての「偏差(誤差)」、加えて「面の構成(一部のみ)」を比較します。

① 間引き率0%のデータを元にリバースモデリングをしたもので、全体的に偏差を±0.1mm以内としました。

細かな凹凸や複雑なフィレット形状も個別の面として再現することが出来ており、このモデルは全曲面数148、曲線数354。igesにした場合のデータ容量は、2626KBです。

一部抜粋曲面の制御点数は、U方向19本、V方向11本となっております。

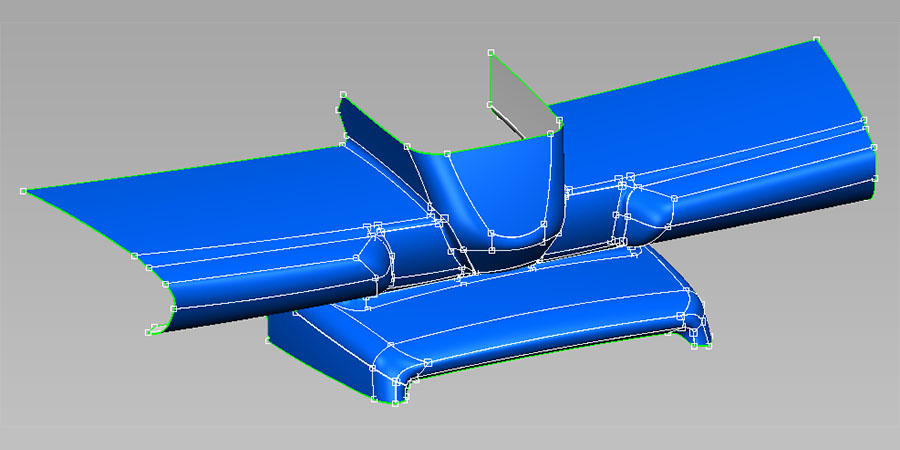

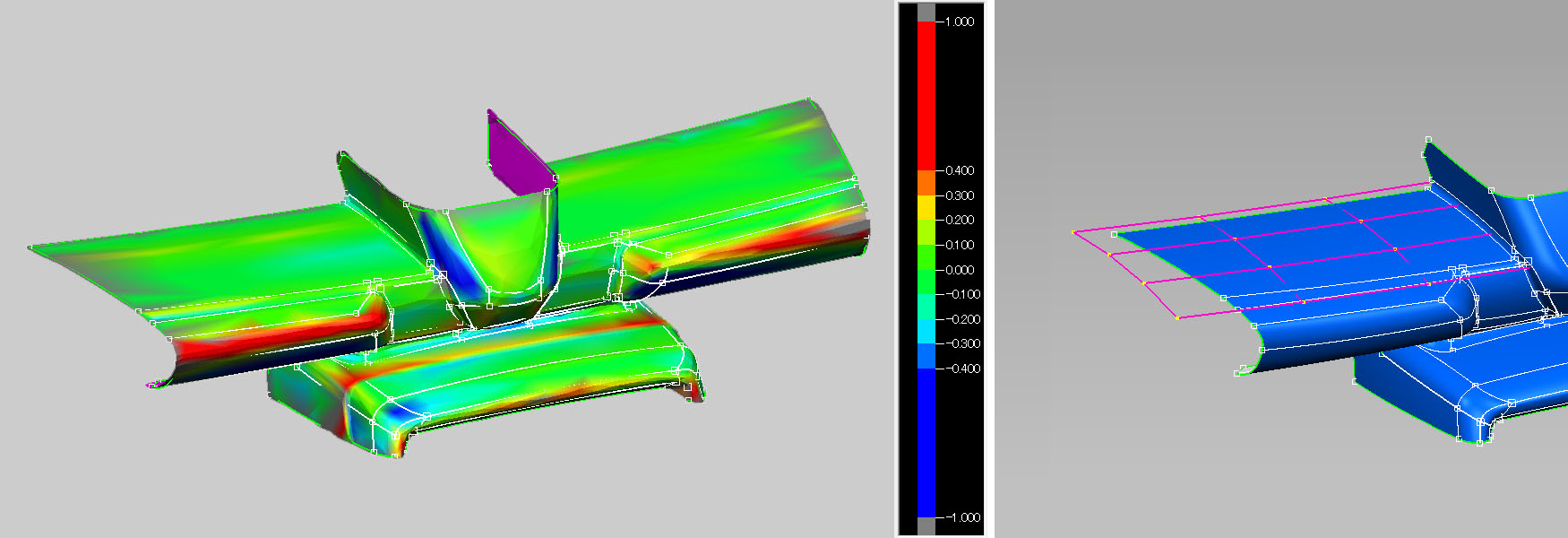

② 次に間引き率95%のデータを元にリバースモデリングをしたもので、基本的な偏差は±0.1mm以内としつつ、部分偏差を±0.3mm以内としました。

①ほど細かな凹凸や複雑なフィレット形状は有りませんが形状の再現は十分に出来ており、このモデルは全曲面数110、曲線数280。igesにした場合のデータ容量は、2019KBです。

一部抜粋曲面の制御点数は、U方向7本、V方向7本となっております。

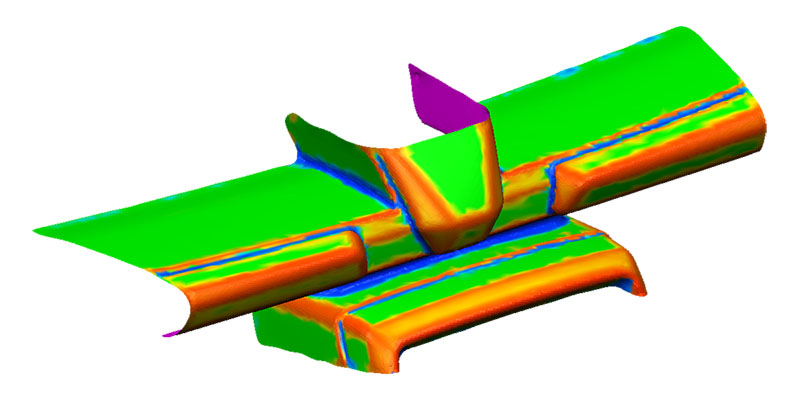

③ そのまま間引き率95%のデータを使用して、基本的な偏差は±0.1mm以内としつつ、部分偏差を±1.0mm以内と大きく許容しました。

部分偏差は大きいですが形状の再現は出来ており、このモデルの全曲面数78、曲線数205。igesにした場合のデータ容量は、1577KBです。

一部抜粋曲面の制御点数は、U方向4本、V方向4本となっております。

このように、許容誤差を大きくしても、全体的に全く違う形になってしまうというものではなく、凹凸部分等においての再現度合いが低くなる程度ということが分かって頂けたかと思います。

間引き率95%のデータをリバースのベースとするのは少々極端な例ですが、ベースデータを多少間引いて、且つ部分誤差を少々許容することにより、工数もデータ容量も少なくなり、用途によっては費用対効果が高くなる場合もあります。

因みに、上記①では、許容偏差を±0.1mmとしておりましたのでMin±0.1mmをMinとしてコンター表示(黄緑色)しておりますが、これも更にレンジを細かく見れば、以下の様に偏差が出てまいります。

2. 次に、ソフトウェアの自動パッチ処理によるデータ

パッチサイズや制御点数についての設定や部分修正は出来ますが、基本的にはソフトウェアの自動処理となっており、以下のようなデータになります。

精度について、どのような形状でもパッチ面の数と制御点数を増やしていけば、形状に追随したデータになりますので、全領域±0mmに近づけることは可能になります。

但し、この方法で作成したデータは、細かな四角面で且つ制御点が多い物の集合体となる特徴があり、使用用途として、かなり限定的な物になります。

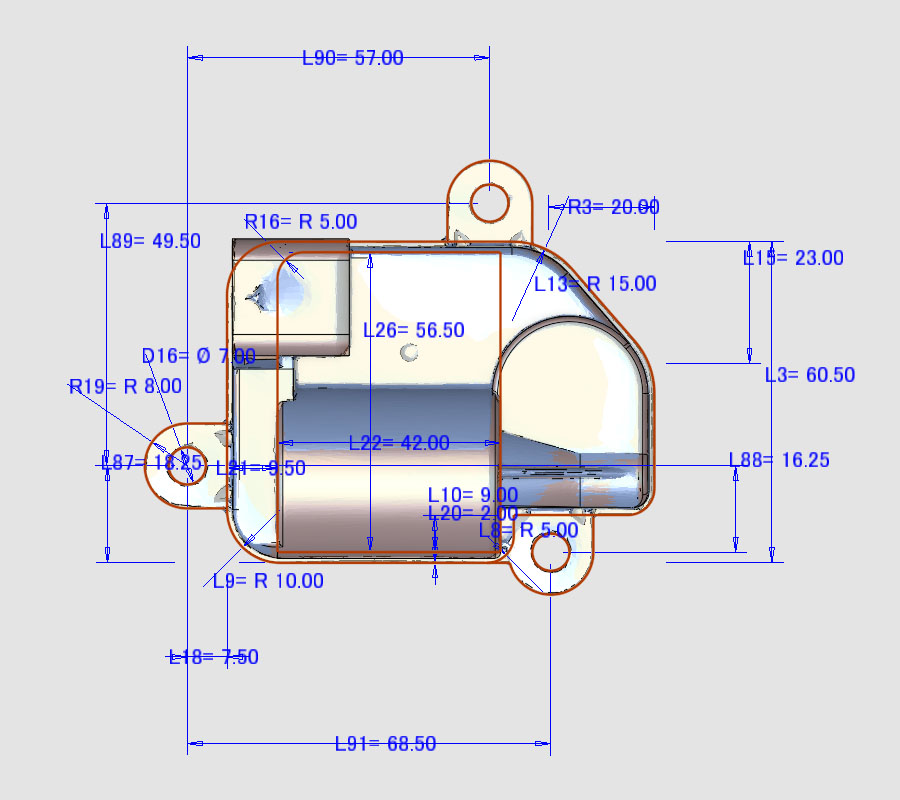

3. 最後に、断面抽出によるデータについて

この方法は、3次曲面が多用されている形状には、工数が増大してしまうので向いておりません。

ポリゴンデータ、及びその断面輪郭線は、あくまでも参照とするだけで、それぞれの部分で設計意図をもって小数点以下を丸めたり整数で揃えたりして作図を行い、立体形状を作っていきます。

結果として、上記2種類の方法と比較すると部分的偏差は大きくなりますが、一般的な3D-CADのモデリングと手順が同一なので、完成したデータは、後工程で扱いやすいものとなります。

弊社では、データの使用用途・形状に応じて、複数のソフトウェアを使用し、3Dスキャンからリバースモデリング、試作を行っております。

3Dスキャナをお持ちでスキャンは自社で出来る、また他社で用意済み等、リバースモデリングだけのご依頼もお受けいたします。

お気軽にお問い合わせください。